山东某电厂1月4日5号机组轴向位移大非停事件分析报告

一、设备概况

山东某公司#5发电机组为330MW亚临界氢冷供热机组,于2007年8月投产。锅炉为上海锅炉厂制造的亚临界压力中间一次再热控制循环SG-1025/17.5-M899型锅炉。汽轮机为上海汽轮机厂制造的亚临界、一次中间再热、单轴、双缸双排汽C330-16.67/0.9/538/538型抽汽凝汽式汽轮机。发电机为上海电机厂制造的QFSN-330-2水氢氢冷却发电机。额定容量388MVA,有功功率330MW,无功功率204MVAR。

最近一次检修为2021年8月21日开始B级检修,检修主要内容:汽轮机通流改造、锅炉受热面检查、更换。检修时间84天,2021年11月12日检修转运行,运行时间与本次非停发生时间相隔52天。此次非计划停运前连续运行时间15天。

二、事件详细经过

(一)机组运行情况:

#5机组负荷214MW,B、C、D、E制粉系统运行,总煤量105t/h,主汽压力15.74MPa,主汽温度537℃,再热汽温度541℃,主汽流量608t/h,真空-98.31KPa。大机油温42℃,轴承振动、差胀、各轴承金属温度正常,无明显变化。

(二)保护、自动投入情况:

#5机组轴向位移大保护正常投入,机组全保护运行。

(三)事件现象:

2022年01月04日22:41:23汽轮机轴移1A测点[1]0.936mm,运行人员监盘发现“汽轮机轴向位移大”光字牌报警,

22:41:25#5机组大机轴向位移1A测点波动至-1.07mm,“汽轮机轴向位移大停机”光字牌报警,汽轮机跳闸,ETS首出原因“轴向位移大”,MFT首出原因“汽轮机跳闸”。

1月5日5:36#5机组重新并网发电。

(四)运行采取的处置措施:

#5机组跳闸后,运行人员立即按照规程进行处理。锅炉侧检查磨煤机、给煤机、一次风机跳闸;汽机侧检查汽泵跳闸、电泵启动运行,各主汽门、调门关闭,转速下降;电气侧检查

厂用电已切换启备变供电正常。

此次非停事件发生后0.3小时向集团电力运行监控中心作了汇报。

此次非停事件共6小时55分,累计损失电量约140万千瓦时。

三、检查处理情况

1.检查#5机组共安装4只轴向位移探头,测量信号首先引入TSI系统。随后输出4路模拟量信号到DCS系统进行显示报警。任一探头测量值≥0.9mm(或≤-0.9mm),DCS系统发轴向位移大报警。其中1A探头显示值在01月04日22:41:25信号跳变至-1.0mm,达到跳闸动作值,导致“轴向位移大”保护误动,机组跳闸。

检查其余三只探头显示正常,推力瓦温度、回油温度、轴承温度、差胀等参数未见异常。见下图:

表一、汽轮机轴移测点变化情况

2.排查1A轴向位移探头外部接线、前置器、电缆绝缘未发现异常,通过前箱处就地观察孔检查1A轴位移探头紧固无松动,初步判断为探头故障或前箱内部测量回路存在问题,因汽机润滑油系统无法停运,暂时将故障探头退出运行。见下图:

3.检查#5机组大机轴向位移跳闸保护逻辑设置:1A或1B任一探头测量值≥1mm(或≤-1mm)“与”上2A或2B任一探头测量值≥1mm(或≤-1mm),系统触发轴向位移大跳机保护。

实现方式:同侧探头在TSI系统进行“或”逻辑判断后,分别输出2路开关量保护信号到ETS系统,通过“与”逻辑实现跳闸保护功能。

TSI系统内部1A、1B轴移保护逻辑见下图:

TSI系统内部2A、2B轴移保护逻辑见下图:

ETS系统软跳闸逻辑见下图:

4.进一步检查在ETS硬回路中,TPM卡逻辑配置为两路信号轴向位移大相“或”,形成实质性单点保护。即任一探头信号达到跳闸值即可跳机。故在大机轴向位移测点1A信号故障时,轴

向位移大保护误动。现已将ETS系统硬回路TPM卡逻辑配置修改为两路相“与”逻辑。修改前ETS系统硬回路TPM卡逻辑配置详见下图:

四、原因分析

1.直接原因

#5机组B修期间,工作人员在修改#5机组大机ETS系统轴向位移保护逻辑时,硬接线保护回路未进行修改,形成单点保护,当大机轴向位移测点1A故障,测量值跳变超过跳闸值,导

致保护误动,机组跳闸。

2.间接原因

(1)技术培训不到位,人员业务存在明显短板,虽然通过排查发现了ETS系统存在拒动风险,但检修人员业务不熟练,责任心不强,对保护逻辑软、硬回路设计情况不熟悉,造成整

改落实不彻底,留下保护误动的安全隐患。

(2)技术监督及反措落实不严谨,在第二次逻辑修改后未能进行传动试验以验证逻辑保护修改的正确性,间接造成保护误动。

3.根本原因

(1)各级管理人员安全生产责任制落实不到位,在逻辑修改过程中把关、验收不严,未及时发现逻辑修改后硬回路存在的隐患。

(2)技术管理存在漏洞,联锁保护及参数修改程序不完善,保护逻辑参数修改工作虽然办理修改审批单,但没有具体的执行方案、未明确执行人、监护人、监督人等各人员具体职责,从技术管理环节没有做到精细化。

五、管理追溯

1.历史检修情况

2021年7月3日下发#5机B修检修项目计划书:“TSI系统回路检查,功能试验”项目。检查内容包括:轴位移阻值测量、间隙电压测量;接线检查、绝缘测试;轴位移校验线性良好;转子推力盘紧靠工作面,轴位移探头安装间隙电压为-10±0.5V。此次B修中已对大机轴向位移进行了拆除校验,线性良好。TSI系统检修文件包项目设置详见下图:

1A轴位移测点校验记录见下图:

大机轴位移安装原始记录见下图:

根据检修项目计划书设置“TSI系统回路检查,功能试验”(H点)进行质量监督。项目检查标准:(1)卡件状态显示正常;(2)跳闸定值动作正确,卡件功能正常;(3)保护控制逻辑试验正常。经试验大机轴位移保护逻辑先“与”后“或”动作正常。11月2日该项目已经验收合格。11月3日,#5机组热态启动,TSI及ETS系统各重要保护动作正常。

质检卡详见下图:

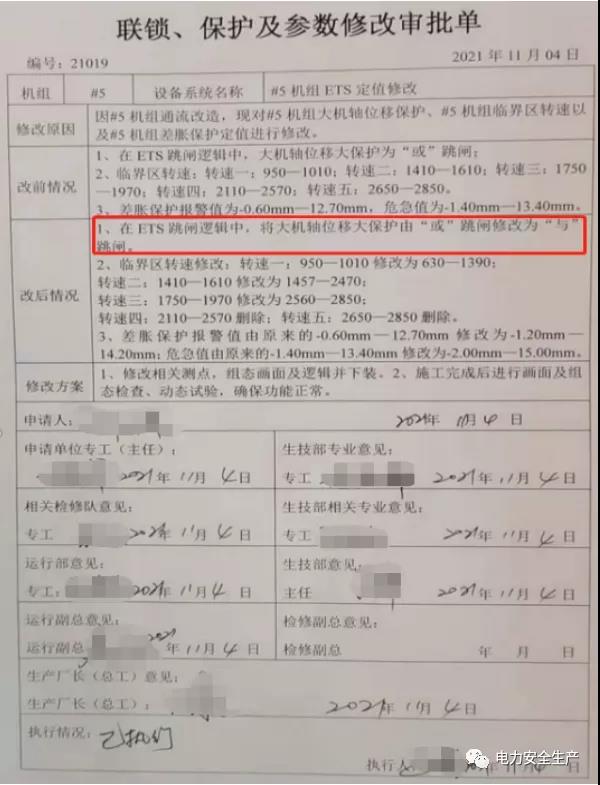

#5机组检修期间,通过隐患排查发现#5机组ETS系统原设计保护实现方式为先“与”后“或”,同侧任一探头故障存在保护拒动风险。11月4日经咨询上汽厂及国电智深技术专家,论证可行性后,仪控队根据《联锁、保护及参数修改管理制度》,办理联锁保护参数修改手续,对#5机组轴移、差胀等保护逻辑进行修改完善,但修改后未进行传动试验以验证逻辑保护的正确性。联锁保护参数修改单见下图:

2.技术监督情况

根据《集团火电产业热工技术监督实施细则》第5.3.9条“检修后的顺序控制系统、工艺信号、保护联锁装置,应进行系统检查和传动试验,经有关人员确认后,方可投入运行。每次机组检修后应对主、辅设备的相关热工保护连锁系统进行传动试验。”在#5机组B修后第一次开机前,已按照技术监督要求进行联锁保护试验并验收合格。但是,11月4号机组启动后,热态开机期间,对汽轮机轴向位移保护等重要保护进行修改后,技术监督开展不全面,把关不严,未进行传动试验以验证逻辑保护的正确性。未能及时发现存在的重大隐患。

3.反措管理情况

根据《集团电力二十五项重点反事故措施》第9.4.8条“建立以机组A修为周期的汽轮机监视仪表定期校验制度,监测探头元件和前置器等设备的校验应有可追溯性,校验报告应完整存档。汽轮机超速、轴向位移、振动、低油压、低真空等保护系统,在机组检修(A、B、C)期间应进行静态试验”。11月2日,在#5机组B修后第一次开机前,已按照反措要求进行静态试验并验收合格。但是,11月4号热态开机期间对汽轮机轴向位移等重要热工保护逻辑修改后,未能及时开展静态模拟试验以验证逻辑保护的正确性。

4.风险与隐患管理情况

隐患排查治理工作不深入,在排查出保护拒动风险的前提下,整改防范不彻底,未发现大机ETS保护存在软硬两个逻辑回路,未能在机组检修期间及时采取有效防范措施。

5.人员培训情况

检修队利用夏训及班组常规培训针对TSI、ETS系统进行了培训,并组织了技术讲课,但是培训较为宽泛,针对性不足,也未针对TSI框架组态、ETS系统TPM卡逻辑配置开展专项培

训。

六、暴露问题

1.热工保护专项排查隐患治理不到位、不深入。11月份机组通流改造期间,通过排查发现了#5机组ETS系统保护逻辑存在拒动风险,并制定整改措施,整改不彻底,不细致,未对硬保护回路逻辑配置进行检查,导致保护误动。

2.反事故措施执行不到位,保护逻辑修改后未能及时开展静态模拟试验以验证逻辑保护的正确性。未能发现ETS系统硬回路的逻辑错误。

3.检修人员业务不熟练,对TPM卡中的逻辑配置熟悉程度不足,在修改#5机组大机轴向位移保护逻辑时,只是在DCS软逻辑回路中完成了相应修改,硬接线保护回路中的TPM卡中的

逻辑配置修改不彻底,导致保护误动。

4.办理联锁保护参数修改单时未对逻辑修改方案进行细化,没有具体的修改方案及修改后的验证要求。

5.安全生产责任制落实不到位,各级管理人员技术监督管理不到位,对ETS系统TPM卡保护配置错误的严重性重视程度不够,保护修改把关不严,监督不到位,未能及时发现硬回路逻辑错误,并及时采取有效防范措施。

七、防范措施及建议

1.对#5机组大机轴向位移跳闸保护逻辑完善,将ETS系统硬回路TPM卡逻辑配置修改为两路相“与”,与软保护逻辑配置相一致,消除软、硬逻辑保护不相符的安全隐患。

2.对ETS系统设置的软逻辑保护、硬回路TPM卡逻辑保护进行梳理,发现问题制定整改计划。

3.检查#1-#6机组所有含有硬回路的热工保护信号,列出清单,确认软硬逻辑设置是否一致。利用机组调停机会对逻辑不一致的进行修改。

4.对#5机组大机轴向位移探头装置及测量回路全面检查,消除故障点。

5.排查影响主机跳闸的重要保护信号,制定增加偏差大光字牌报警的整改方案,利用机组调停机会进行整改。

6.加强热工保护技术管理,完善联锁保护参数修改流程,增加具体的修改方案,明确执行人、监护人、验收人及监督人具体职责。

7.开展热工保护逻辑再排查工作,完善主辅机热工逻辑、保护定值清册,增加实现方式和排查人一栏,并有明确、具体的逻辑说明。

8.针对EDPF系统开展专项培训,采用厂家培训及内部技术讲课等方式,切实提高职工的业务水平。

9.针对此次通报,组织全体热工人员开展为期三周的反思讨论活动,确保从思想意识上真正接受教训,提高人员责任心,严格执行规程、制度、措施。

关闭返回

关闭返回